エッジコンピューティングが注目を集める以前から「フォグコンピューティング」の呼び名でそのコンセプトを提唱してきたシスコシステムズ。同社イノベーションセンター・東京センター長を務める今井俊宏氏は、「なかなか裾野が広がらなかったが、最近ようやく盛り上がってきた」と話す。

潮目が変わったのは、製造業でIoTが実用化され始めたからだ。

IoTのPoCやトライアルはクラウドにデータを収集して行うケースが多いが、「それではデータを取るところまではできても、それを使って生産効率を改善したり、新しいサービスを作り出そうという段階で課題が出てくる」。課題とは、デバイスとクラウド間の通信遅延やコスト、セキュリティなどだ。「エッジ/フォグコンピューティングがそれを解決する手段になるとお客様が気づき始めた」と今井氏は指摘する。

シスコシステムズ イノベーションセンター 東京センター長 今井俊宏氏

2層のエッジで役割分担シスコはこれまでエッジ/フォグコンピューティング案件を多数手掛けているが、最近注目すべき変化が起きている。エッジを2層設ける“多段エッジ”が増えているのだ。

製造業は、通信/処理遅延に対する要求が特に厳しく、機械が生成するデータを工場内のサーバー室に送るだけの通信・処理遅延さえ許容できないようなケースもある。そのため、できるだけ生成元の近くでデータの加工や制御を行うことが必要だ。

本来ならセンサーや機械の近くに複雑な処理ができる高性能なハードウェアとアプリを置きたいところだが、それではコストが高くつく。

そこで「特に高速応答が必要な処理を前段のエッジに担わせて、後段のフォグで他の処理をやらせるといった使い分けが行われている」と今井氏は話す。前段ではスイッチやルーター、後段ではサーバーのCisco UCSを使うといった具合だ。なお、ここでは便宜的に、デバイスに近いほうから1段目をエッジ、2段目をフォグと呼ぶことにする。

このエッジの階層化によって、設置・展開コストを適正化し、あわせて低遅延も実現できる。クラウドとの通信もフォグに集約できるため、通信コスト・帯域も低減できる。

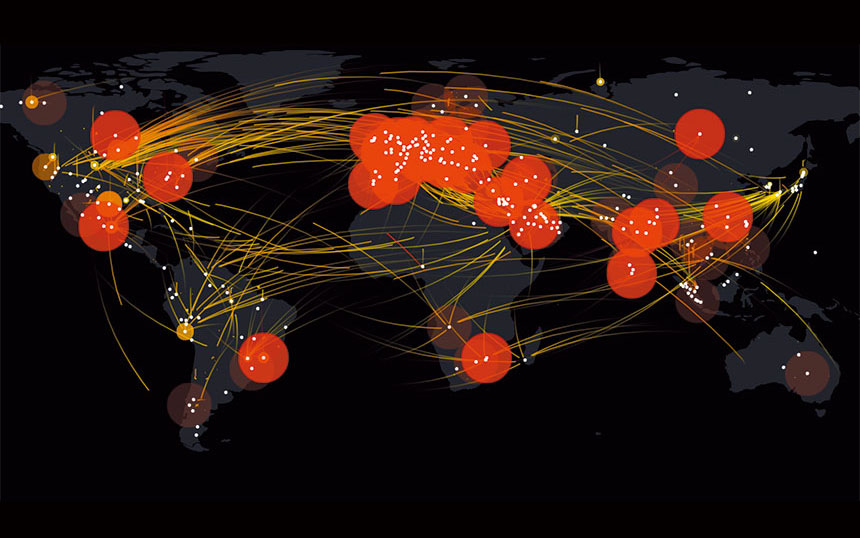

実際の用例を示したのが以下の図表だ。

図表 製造業における多段エッジの構成例[画像をクリックで拡大]

パターン1は、シスコと協業するファナックで行われている製造機械の予防保全の例だ。モーター等の部品ごとの稼働回数を測定し、統計情報に照らして故障の可能性が高まった段階で修理や交換を行う。

故障予測はクラウドで行うが、データをそのまま送るのではなく、エッジで一次処理をし、さらに工場内のフォグで加工・集約してから、ファイアウォール等のセキュリティ機能がある経路を通じてクラウドに上げる。

フォグが“エッジ群”を協調制御パターン2は、複数メーカーのロボットが混在する生産ラインのケースだ。

各メーカーは独自プロトコルを用いているため、ロボットから収集されるデータ形式はそれぞれ異なる。なかには、生成されるデータにタイムスタンプすら押されていないものもあるため、そのままフォグやクラウドに集めてしまうと、後の加工が難しくなる。

そこで、プロトコルの変換と最低限の加工をエッジで行い、フォグでさらに加工・集約してクラウドに送る(2-a)という役割分担を行う。

また、セキュリティの観点から、データをクラウドに送ることができない製造業も多いが、その場合は、フォグがクラウドを代替して分析処理を行い、工場内で処理を完結させることもできる(2-b)。

パターン3もファナックの例だ。これはまだ試行段階ではあるが、複数のエッジを連携させて、ロボットを協調動作させるコントローラの役目をフォグに担わせることが検討されているという。

同社が目指しているのは、ロボットの動作を撮影した映像をディープラーニングにかけて、その学習データを他のロボットに展開することで協調動作させるという仕組みだ。ロボット間連携によって、ロボット単体での制御では不可能なレベルの生産効率向上を実現しようとしているのだ。

この場合、複数のエッジを“群”として捉え、群内の各ロボットの動きを学習し、群単位で制御を行う。このエッジ群の協調制御をフォグが行うのだ。エッジ同士を横連携させるアプローチもあるが、上位のフォグが“監督”するほうが効率的である。

こうした階層化は、IoTが先行する製造業で広がり始めているが、今後はエッジ/フォグコンピューティングの実装方法の主流になりそうだ。

例えば、将来の交通システムも、自動車の中に高速処理を行うエッジを置き、それが路側のフォグと連携するかたちが想定されている。製造業で始まったエッジの階層化、エッジ/フォグ間連携の仕組みは今後、広域サービスへと広がっていくだろう。