働き方の見直しで加速する無線化ただ、製造現場ではオール無線によるスマート化に対するニーズが根強くある。

前述の通り製造業では少量多品種生産がトレンドだが、有線から無線に置き換えることで製造ラインのレイアウト変更を柔軟に行えるようになり、配線コストも削減される。加えて、新型コロナウイルスの感染拡大以降、工場の作業員の働き方を見直し、自宅など遠隔から現場を監視したり、機械を操作できるようにしたいと考える企業が増えている。

ネットワンシステムズ ビジネス開発本部 第1応用技術部 副部長の川崎勝氏によると、「従来は工場の効率化を目的としたデジタル化・スマート化が進められてきたが、昨年10月頃から、コロナ禍によって本社主導の事業を継続させるためのデジタル化・スマート化の動きも加わり、DX推進の組織、プロジェクトが立ち上がってきている」という。

NECは、5Gを活用したスマートファクトリー化による製造業のDXを推進している。

製造現場のデジタル化によるデータ収集・可視化から始まり、現場作業のリモート化・自働化、生産ラインのレイアウトフリー化を経て、最終的にはバリューチェーン全体も含めたスマート化が目標だ(図表5)。規模や業種によって進展具合は異なるが、「ここにきて製造現場を見える化する取り組みが加速しており、一部の先進的な企業はリモート化・自働化まで進んでいる」とNEC 新事業推進本部 部長の新井雅之氏は現状を説明する。

図表5 NECの目指すスマートファクトリー

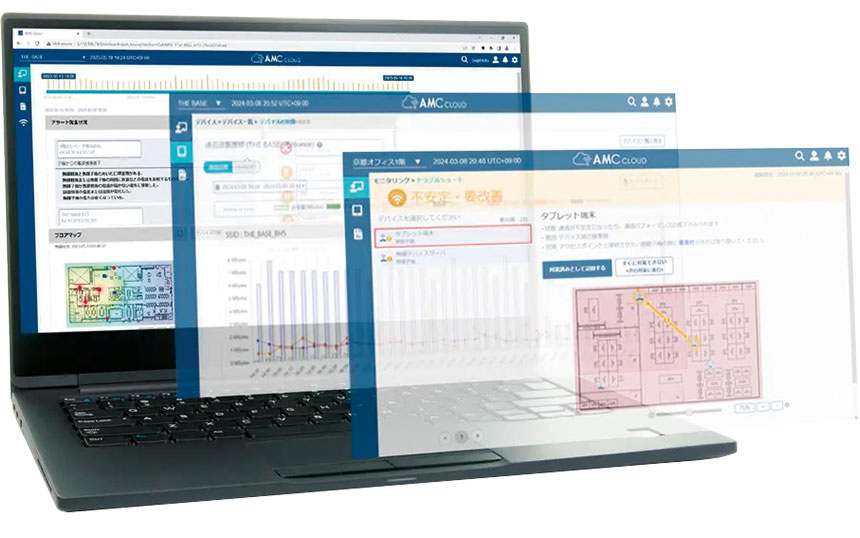

NECもグループ会社NECプラットフォームズの甲府事業所(山梨県)にサブ6帯域のローカル5G環境を構築し、製造現場のリモート化・自働化に向けた実証に取り組んでいる。

それによると、自働化が難しい作業の一例として部品のピッキングがある。多種多様な部品が存在するので自働化するには難易度が高い。このためピッキング位置までの移動は自動で行い、ピッキング作業を人がローカル5Gで遠隔からリアルタイムに操作することで作業者の負担軽減と自働化を両立する。「人による作業が今後も残ることになるが、さらなるスマート化に向けて自働化範囲の拡大から、AI活用による自律化を目指したい」(新井氏)としている。

5GのTSN対応、6Gで現実に現状の性能では、工場機械などの制御は難しいが、5Gはまだ進化の途中だ。制御用ネットワークの無線化に向けて期待されているのが、5GのTSNへの対応だ。

2020年7月に策定されたリリース16において、TSNの基本要素の標準化は完了している。エリクソン・ジャパンCTOの藤岡雅宣氏によると、2022年3月に予定されているリリース17では、デバイス(UE)間での直接的な同期動作や時刻同期の精度を向上させる機能が盛り込まれる予定だという。さらに、Beyond 5G/6Gでは「高速・大容量」「低遅延」「多数同時接続」という5Gの3つの特徴が、いっそう高度化するとされる。

そうなったとき、超低遅延性やモーション制御といった産業ネットワークに求められる要件の大半に、無線でも対応できるようになっている可能性が高い。2030年以降には、無線によるスマートな工場へと変貌を遂げていることになりそうだ。