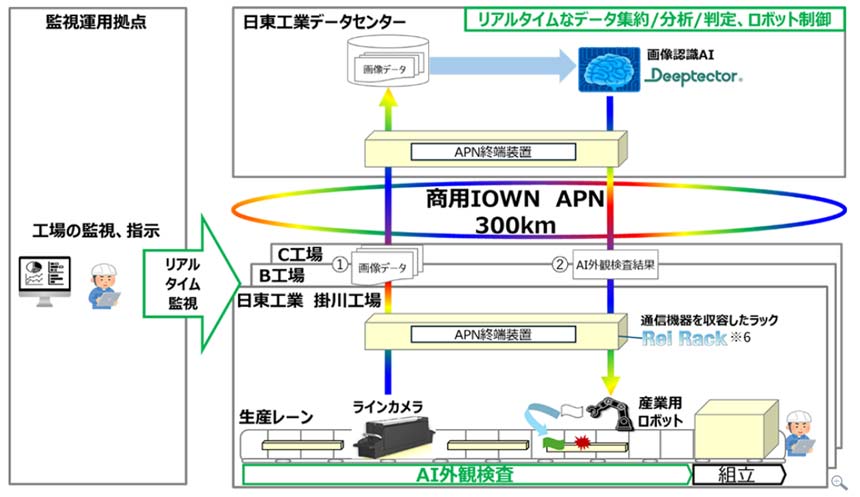

最大の課題は「標準化」Edgecrossは具体的に、製造業IoTのどのような課題を解決しようとしているのか。徳永氏が挙げる課題は図表1に示す2つだ。

図表1 「ものづくり」を取り巻く環境とエッジコンピューティングによる課題解決

[画像をクリックで拡大]

1つは、データ連携の困難さである。生産現場には、ネットワークへの接続方法やプロトコルが異なる様々なメーカーの装置・設備が混在している。そのため「データを集めること自体が非常に難しい。通常は、設備メーカーへの開示要求や調査等が必要で、どの現場でも相当な手間をかけている」(同氏)。

さらに、これをクリアしてデータを集めたとしても、ITシステムで活用するにはデータを整理する必要がある。生産設備の使用期間はITシステムに比べてはるかに長いため標準化が難しく、これもIoT導入の大きな妨げになっている。

Edgecrossは、生産現場とITシステムの間で「データハブ」の役割を担うことでこの課題を解決する。多様な通信規格/インターフェースの差異を吸収し、データ連携を容易化。さらに、データのラベリングを行い階層化して管理することで、ITシステムが業務プロセスに応じて必要なデータを抽出できるようにする。

Edgecrossコンソーシアムは今年5月、この機能を備える「基本ソフトウェア」の販売を開始。あわせて、会員企業がEdgecross上で動作するエッジアプリケーションを開発するためのSDK(ソフトウェア開発キット)の提供も始めた。

目標超える勢いで会員が増加産業用PCメーカーや、生産現場向けの分析ツール等を提供するソフトウェアベンダー等は、これらを使い、「自社製品をEdgecross対応にモデファイする」ことができる。会員企業によるアプリ販売も始まっており、会員以外も購入・利用が可能だ。

Edgecrossは、生産現場に近い場所でデータ分析・診断を行うための機能を持ち、かつ、各種の生産設備、エッジアプリとデータ連携を行うインターフェースを備える(図表2)。生産設備からデータを収集する「データコレクタ」機能も含めて、すべてベンダー非依存のソフトウェアとして提供されるため、ユーザーは自由にハードウェアを選んで搭載できることも大きなメリットだ。既存の産業用PC等でも稼働させられるため、エッジで完結したIoTシステムが構築しやすくなる。

図表2 Edgecrossの機能と特長[画像をクリックで拡大]

ITとFAの間にエッジという“協調領域”を設けて両者の融合を推し進めようというEdgecrossのコンセプトは、多くの支持を集めている。設立当初51社だった会員企業は、8月末時点で198社に急増。当初「2018年度中に200社」とした目標を軽く突破する勢いだ。まだ少数ながら、中国、台湾、欧米企業も参加してきており、今後は海外にも活動を広げていく考えだ。