――さまざまな分野でIoTの実用化が進められています。どのようなユースケースが有望だと見ていますか。

小林 IoTをビジネスとして考えるときに押さえておかなければいけないのが、集めた情報から本当に経済的な価値を生み出せるかということです。もう1つ重要なのがスケール、その応用例が全国規模で無理なく展開できるかです。こうした視点から我々が有望な用途の1つと見ているのが、古くなった橋などの老朽インフラの保守・管理です。すでにセンサーメーカーやビッグデータ解析を手掛ける企業が協力して、橋に取り付けた振動センサーのデータの変化をモニターして、トラブルが発生する前に対策を取れるようにするシステムの開発が進められています。

――「予防保全」といわれる分野ですね。

小林 そうです。橋では5年に1度、人の目による定期点検を実施することが義務付けらましたが、山間部の多くの橋を管理している小規模な自治体などでは、対応に苦慮しているところがほとんどです。安全、安心な国を目指してきた日本で、これは実際の人命に関わる大きな問題です。そこで、ここにビジネスチャンスがあるとみています。現状まだ、実証試験の段階ですが、多くの場所で長期間データをとっていくことにより、精度の高い実用的なシステムが登場してくると思います。制度面でもこうした手法が認知され、導入が本格化してくれば、多くの橋が無線でネットワークにつながるという世界が現実のものになるでしょう。しかし、現在普及している他の無線システムはこうした用途とは相性があまりよくありません。恐らくこの分野では我々が推進している「SmartMesh」が広く使われることになるのではないでしょうか。

――SmartMeshとはどんなものなのですか。

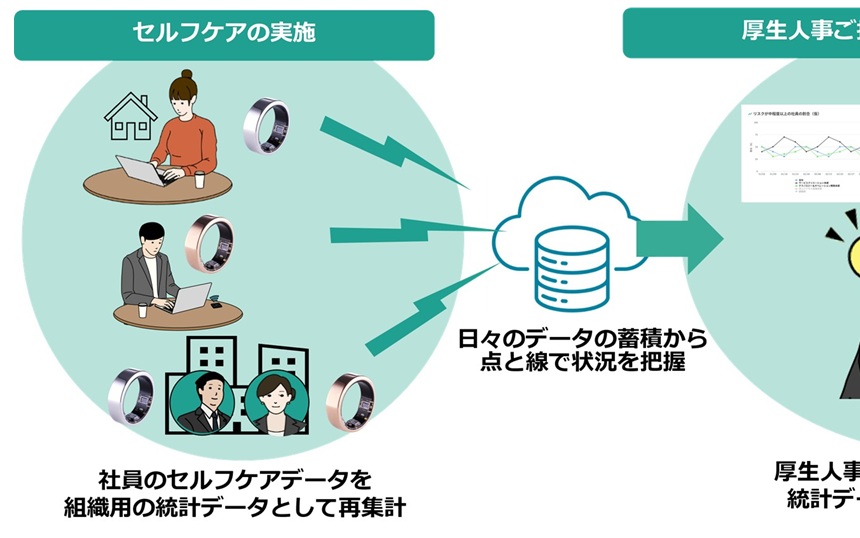

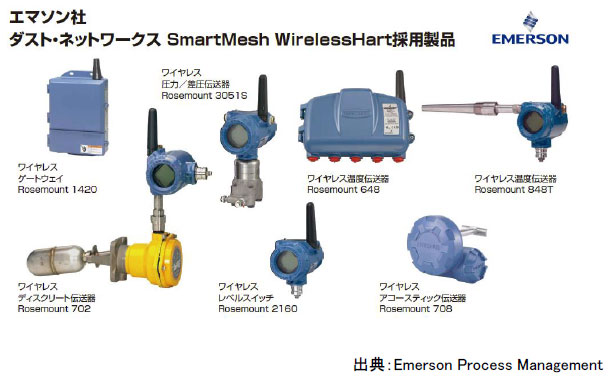

小林 2011年に当社と合併したダスト・ネットワークスが開発したセンサーネットワーク向けの無線システムです。自律分散型のメッシュネットワーク構成をとっており、過酷な無線環境でもパケット到達率99.999%以上という極めて高い信頼性を実現している点が大きな特徴です。構成にもよりますが単3電池2本でセンサーノードを10年以上動作させられる高い省電力性も大きな利点になっています。海外では、プラントやパイプラインの管理など、厳しい環境でも長年にわたって使われています(図表1)。

| 図表1 プラントやパイプラインなどを対象としたSmartMesh製品 |

|

――橋の管理に使う場合は、どのような利点があるのでしょうか。

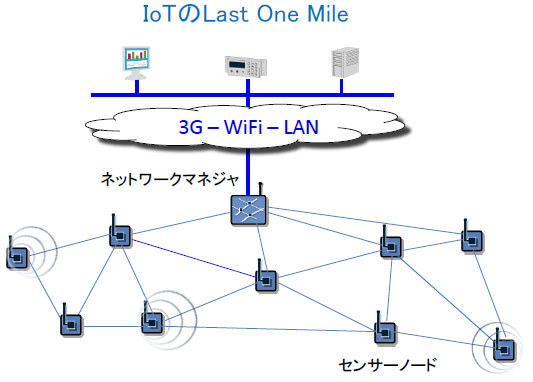

小林 それぞれの現場での「サイト・サーベイ」が不要になることが大きいと思います。スター型のネットワークでは、設置する際に1つ1つのノードが本当にアクセスポイントにつながっているかを確認する必要があります。この作業は専門の技術者が現地に出向いて行うことになるのですが、専門家の数は限られていますから、橋のネットワーク化が本格的に行われるようになると対応できなく恐れがあります。SmartMeshでは、必要な場所にセンサーノードを設置して電源を入れるだけで、ネットワークが自動的に構築されます。専門の技術者がいなくても十分に作業ができ、センサーノードが本当につながっているかどうかもネットワークマネージャーのレポートで確認することができます(図表2)。

| 図表2 SmartMeshのネットワークはゲートウェイを介してサーバーやクラウドに接続される |

|

――ZigBeeなどもメッシュ型のネットワーク構成をとっています。SmartMeshは、これらとは何が違うのですか。

小林 SmartMeshが、橋にセンサーを設置するようなケースで重要となる二つの相反する要求を、同時に満たしている点が異なります。ZigBeeでもセンサーノードでは、待受時間を長くとることで高い省電力性を実現しています。しかし、「ルーター」(パケットの中継機能を持つノード)は、常時他のノードからの通信を待ち受ける形をとっているので、電池で長期間稼働させるのは困難です。SmartMeshでは、すべてのノードが消費電力を非常に低く抑えつつも「ルーター」の役割を持っているため、相反する2つの要求を両立できるのです。

――SmartMeshの省電力性能は、どのようにして実現されているのでしょうか。

小林 SmartMeshでは、ノードが異なるタイムスロットで通信を行うことで同じ周波数を共用する技術を使っています。この制御では高精度の同期が取られており、「ルーター」機能を兼ねている各ノードが、非常に短時間の待受によって支障なく通信ができます。トラフィックが少なければ平均消費電力を30μA程度に抑えることができ、1度設置してしまえば10年間、人手をかけずに運用することも可能になります。

――橋の管理以外で注目されているユースケースはありますか。

小林 工場の製造機器の予防保全も、SmartMeshの非常に有望な分野だと感じています。製造業では故障などで機械が停止すると、大きな損失がでてしまいます。そこで、機械の消費電流や温度、振動などのデータをモニターして、このデータから橋のケースと同様に故障の予兆を見出し、それにもとづいて部品交換や整備を行い、工場のダウンタイムを最小限に抑えようというわけです。これも情報の生み出す価値が明確な使用例の1つになります。

実はこの分野でも既にSmartMeshが使われ始めています。これまで以上に多くの機器から効率的に情報を取得するには、無線を活用することが望ましい。しかし工場の中は電波を反射する金属物が多く、産業ロボットなどのノイズの発生源も多いなど、無線システムにとっては非常に条件が厳しい。SmartMeshはこうした環境でも確実に情報を送ることができます。実際に動かしてみて、その安定した通信に驚いている方が大勢いらっしゃいます。

――どんな技術で実現されているのですか。

小林 無線でデータを確実に送るためには冗長性の高い、何か問題が生じてもそれを補完できる手立てを用意する必要があります。SmartMeshは3つの軸で冗長性を高めています。

1つが時間軸で、これは他の無線システムでも広く使われている再送による冗長化です。残り2つが空間軸と周波数軸です。SmartMeshは、時刻同期チャネルホッピングという独自の技術で、この2つの軸の冗長性を非常にエレガントに実現しています。あるノードがデータを送信する際に、それに対応した時間、空間の異なる受信の予定を複数組んでおくことで、1つの経路に頼ることなくパケットを届けます。更に、15個ある周波数チャネルを毎回切り替えることで、反射による干渉の影響を低減します。

今年5月に開かれた無線通信分野の展示会「ワイヤレスジャパン2016」で、当社はSmartMeshのデモを行いました。さまざまな企業がデモを行う電波のるつぼのような会場の、距離の離れたブース間で会期期間中を通じ安定した通信を行うことを示しました。

――SmartMeshではどの程度のエリアをカバーできるのですか。

小林 1ホップは屋内で50m、屋外で100mは取れますから、大きいところ、例えば石油精製プラントでは数平方キロの面積をカバーします。リリース当初からあるエンベデッド・マネジャー(EManager)は、1つのゲートウェイに最大100ノードまで接続できます。更にVManagerというソフトウェアを利用することにより、アクセスポイント当り300のノードを収容可能です。VManagerは12台までアクセスポイントの数を増やすことができるので、最大3,600台のノードを接続可能です。今年の末には、離れた場所で電波を再利用し、更に大規模なネットワークを構築できるVManager Ver.2もリリースする予定です。

――SmartMeshの普及はどの程度まで進んできているのですか。

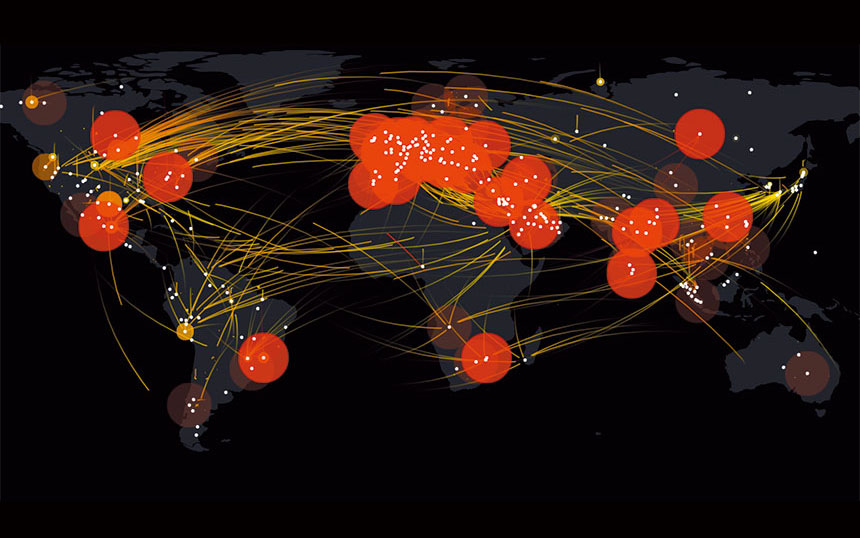

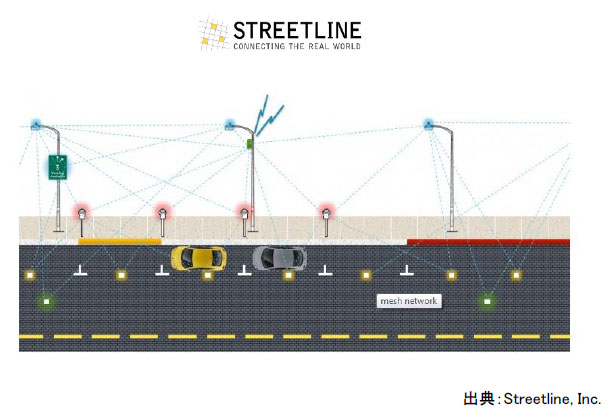

小林 海外ではすでに120カ国以上、5万を超えるネットワーク(ゲートウェイ)と、その数十倍の数のセンサーノードが稼働しています。先ほど申し上げたプラントなどの他に、スマートパーキング(図表3)やデータセンターの空調管理、貨物列車といった用途でも使われています。本格的に導入が始まったのが2008年頃ですので、既に8年間の稼働実績があります。

日本では2014年にSmartMeshの普及を目指して機器ベンダーやSIerなどと「ダスト・コンソーシアム」という団体を立ち上げて、現在120社の企業に参加していただいているのですが、この参加企業を中心に水面下で多くの開発が進められていて、これらのお客様からの評判が実際にとても良いのも、無線を利用した製品としては珍しいことだと思います。

| 図表3 海外ではスマートパーキングの実現手段としても使われている |

|

――IoTの無線システムの中でSmartMeshはどのような位置を占めることになるのでしょうか。

小林 無線センサーネットはIoTの、いわば「ラスト・ワン・マイル」を担うものです。応用分野によって無線システムに要求される機能や性能はさまざまですし、無線方式にはそれぞれ特徴があります。例えば、ホームネットワーク分野では、ThreadやBLE Smartなどが使われるかもしれません。SmartMeshは、その特徴である高い信頼性と低い消費電力を活かし、5年後、10年後も稼働していることが要求される産業分野での応用に採用が進んでいくと考えています。実際に、「SmartMeshでなければ実現できない」と思われるような用途が最近増えてきています。

| 11月8日(火)ベルサール神田で開催する「IoTビジネスカンファレンス」において、『IoTのラスト・ワン・マイル』と題して、小林氏が登壇します。

★講演の詳細とお申し込みはこちらから→ |