「工場のダウンタイムをゼロにするプロジェクトにおいてシスコと協業する」――。ファナック専務取締役ロボット事業本部長の稲葉清典氏はこのように述べ、シスコシステムズと開発するゼロダウンタイム(ZDT)プロジェクトの概要を説明した。

|

| 左からファナック専務取締役ロボット事業本部長の稲葉清典氏、 シスコシステムズ専務執行役員の鈴木和洋氏 |

ZDTプロジェクトで重要な役割を担うのは、ファナックの産業用ロボットだ。同社は工場の生産ラインなどで動くロボットを開発しており、産業用ロボット分野で世界トップを走っている。そのロボットの特徴は、「見て・感じて・考える」こと。

視覚認識機能を持つビジョンセンサを搭載したファナックのロボットは、目で見て作業を行うことができる。そのため、生産ラインでネジを回して締める工程があれば、ネジがきちんと締まっていることを見て確認し、問題がなければ次の工程に移る。

また、人と一緒に働ける、感じるロボットもある。人とロボットが同じ空間で働く場合でも事故が起きないよう、ロボットは人の接触を感じると瞬時に動作を停止する。ロボットのボディ部分やアーム部分など、どこに触れてもすぐに止まる。

自ら考えて学習するロボットもある。ロボットは生産ラインで作業をしながら、自分のモーターに余力があるかどうかを計測する。そこから学習し、もっとモーターが早く動ける作業ではアクセルを踏み込みスピードを上げて速く動き、作業全体を効率化する。

|

| ファナックの学習ロボット、学習後の作業時間は学習前より短縮している |

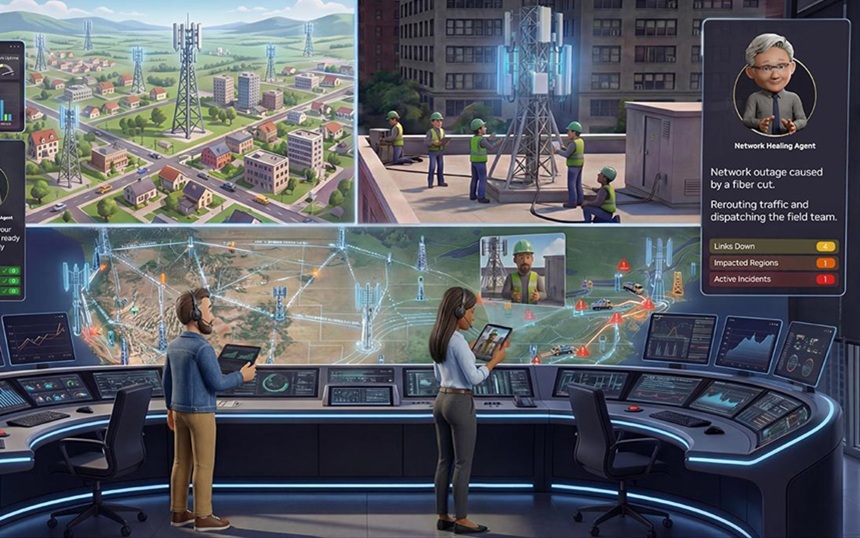

こうしたロボットの活用により、ダウンタイム・ゼロの工場を目指しているが、それを実現するには故障予知と故障診断が重要なテーマになるという。

「ロボットの故障はロボット自身では復旧できない。そのため、壊れる前に故障を予兆することが重要で、それができれば事前に対処でき、故障前に部品を取り換えることでダウンタイムを回避することが可能になる」(稲葉氏)

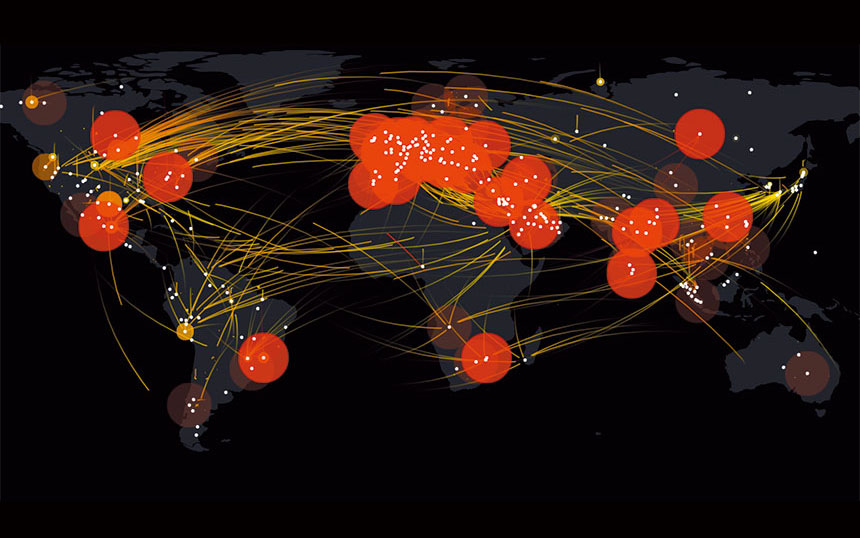

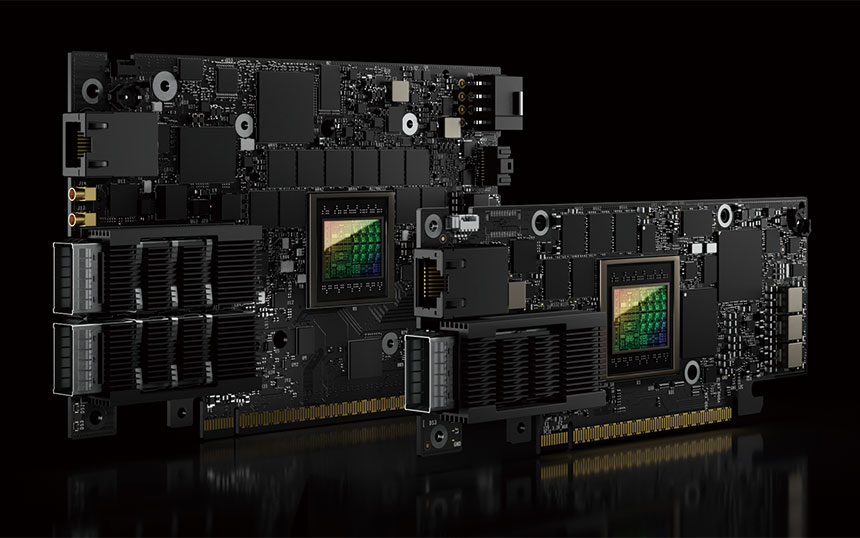

そのための仕組みとして、工場にZDTサーバとしてシスコのUCS(Unified Computing System)を設置。ネットワークで繋がっているロボットから情報を収集し、そのデータをもとに稼働管理を行う。さらに、シスコのデータセンタに構築したファナックのプライベートクラウド(ファナックデータセンタ)で工場のデータを解析し、もしロボット部品の故障兆候を検知すれば、故障する前に交換部品を工場に届けるようなサービスを提供する。

|

| ゼロダウンタイムを目指した工場のイメージ図 |

このシステムは、既に3000台のロボットとともに北米の大手自動車メーカーの工場に導入されており、12カ月に渡るパイロット運用が実施された。その結果、生産ラインの停止時間をほぼ100%削減することに成功したという。

今年度のシスコは製造業を注力分野として挙げ、戦略的提携にも積極的だ。ファナックとの提携は、シスコの取り組みの代表的な例といえるだろう。

|

| 今年度のシスコは、これらの3つを軸にIoTビジネスに取り組む |

「IoTでは実証実験という言葉が目立つが、もう本番のビジネスで使う段階にIoTも入ってきているのではないか。シスコは今年度、現場で使われる実績にフォーカスして活動していきたい」。IoTビジネスについて、シスコシステムズ専務執行役員シスコ コンサルティング サービス、戦略事業開発兼IoTイノベーションセンター担当の鈴木和洋氏は、このように抱負を述べた。