年間1100万円の効果

実は、ヤシマは、溶接機の状態のモニタリングだけにM2Mを活用するつもりではない。溶接条件データの配布にも利用する考えである。

|

| ヤシマ常務取締役の吉野一氏(左)とデータ通信事業部営業開発課課長の笹川弘樹氏 |

吉野氏によれば、最近の自動車の車体には、軽量化や環境対応のため、溶接が難しい特殊な素材が使われるようになっているという。そのため現在では経験や勘に頼るのではなく、車種ごとに定められた溶接条件データを活用して、自動車車体整備事業者は溶接作業を行っている。溶接データの溶接機へのインストール作業は従来、ヤシマの営業担当社員が年に4回、顧客を訪問して行っていたが、M2Mによる配信に切り替えることで、人的負担を大幅に省力化できる。また、溶接機の状態をモニタリングできれば、エラーコードの組み合わせによって障害原因が把握できるので、あらかじめ対応策を準備したうえで客先へ向かうことが可能だ。一度訪問してから、必要な部品が足らずに出直すということもなくなる。

データ通信事業部営業開発課課長の笹川弘樹氏はこれらによる人的資源の効率化について「少なく見ても年間1100万円の効果はある」と語る。

さらに顧客にとっても、最新車種の溶接条件データをすぐに入手できるし、障害の解決スピードも向上するなど、メリットは大きい。まさに一石二鳥である。

三羽目の新規事業は、自らがM2Mに取り組むなかで直面した課題から生まれたものだ。その課題とはサーバーシステムの構築である。「機器メーカーだから、通信が分からなくても、勉強すれば通信モジュールの組み込みはできる」(吉野氏)。ただ、問題はサーバーシステムの構築コストだ。SIerから出てきたのは非常に高額な見積もり金額。「中小の産業機器メーカーにM2Mが広がらない原因が分かった」と吉野氏は話す。

これをビジネスチャンスと見たヤシマは、そこでデータ通信事業部を設立。自社専用のシステムを構築するのではなく、より汎用的なものとし、安価にM2Mを実現可能なソリューションとして他の企業に販売していくことにした。それが、遠隔監視・制御システム構築に必要な一式をワンストップで提供する「CCCシステム」である。

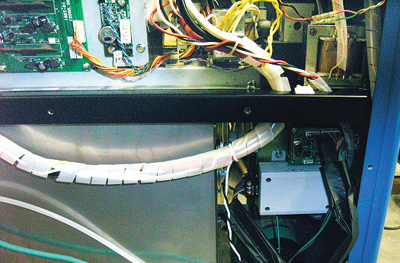

CCCシステムは、通信モジュールを組み込んだ通信アダプタ「CAROC」、au網を利用しMVNOとして提供する通信ネットワーク「CIPL」、サーバーシステムの「CUTS」の3つで構成されている。このうち一番のカギとなっているのは、前述した課題を解決するCUTSである。CUTSは、収集した情報を管理したり、機器の制御を行える汎用型サーバーアプリケーション。ユーザーはCUTSのライセンスを購入すれば、自らサーバーシステムを構築する必要はない。SDKが用意されており、中小の産業機器メーカーでもアプリケーションのカスタマイズが短期間かつ低コストで行えるという。中小メーカーのM2M活用を後押ししていきたいというのが、吉野氏の思いだ。

|

| 溶接機の試作機の内部。右下に見える白い箱が通信アダプタの「CAROC」 |