工場自動化(FA)機器大手の三菱電機は、FAとITを融合する「e-F@ctory」コンセプトを2003年に打ち出し、これを推進している。

「目的は、ドイツ政府が推進しているインダストリー4.0と同じ。工場の生産性を上げることだ」とFAシステム事業本部e-F@ctoryプロジェクトグループサブプロジェクトマネージャーの玉井武志氏は話す。e-F@ctory関連機器を導入しているユーザー企業数は現在、自動車や半導体、精密機器、食品、金属加工など180社に及び、導入件数は7300に達している。

|

| 三菱電機 FAシステム事業本部 e-F@ctoryプロジェクトグループ サブプロジェクトマネージャー 玉井武志氏 |

このe-F@ctoryの基盤として位置付けるのがIoT技術だ。製造業向けIoTサービスとして同社は16年4月に、板金向けレーザー加工機の加工・稼働実績や電力・ガスの消費量等のデータを収集し診断する「iQ Care Remote4U」の提供を開始した。

NECのIoTクラウド基盤を採用したリモート保守サービスであり、三菱電機はこれにより、予防保全サービスを提供している。ユーザーがスマートフォンやタブレットでレーザー加工機の稼働状況を確認できるほか、三菱電機のサービスセンターのスタッフもネットワークを通じて稼働状態をモニタリングする。サービスセンターで故障の予兆を捉えると、機器が停止する前にスタッフが客先に出向き部品交換を行う。また、ソフトウェアのバージョンアップもネットワークを通じて行われる。

|

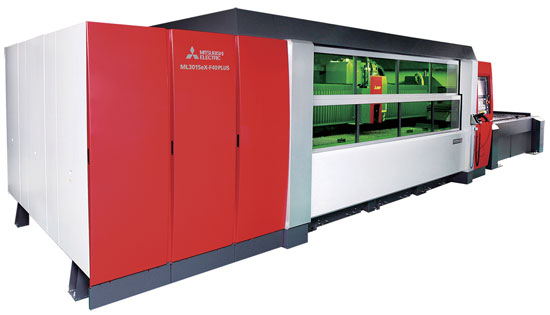

| IoTに対応したレーザー加工機 |

保守のプロが見守っている安心感が評価され、サービスを開始して以降、iQ Care Remote4Uの契約は順調に増加しているという。17年1月にはレーザー加工機以外に、ワイヤ放電加工機にもリモート保守サービスを適用し、FA機器のIoT対応を拡大させる。

生産効率向上にもIoT活用三菱電機のIoTの適用領域は保守サービスにとどまらない。生産効率の向上を目的に、自社のものづくり現場にもIoTの適用を進めている。その一例が、名古屋工場に導入した「面実装稼働管理システム」である。このシステムが行うのは、基板に部品を実装したり熱処理を行う設備の稼働状況を監視して、その稼働率や品質の向上を図ることだ。

従来は、熟練技術者がその経験を基に機器の稼働状況を確認してきたが、熟練技術者の減少を背景に、ICTシステムによるモニタリングのニーズが高まっている。そこで三菱電機は、名古屋製作所に設置した多数の電子部品実装機をネットワークで結び、設備の稼働データを管理者が把握できるシステムを構築した。それによって実装不良を半減させるとともに、稼働率を向上させることに成功した。

また、製品を組み立てる際のネジ締めのミスを防ぐ「ネジ締め作業支援システム」もIoTを活用して開発したものだ。これも名古屋製作所で導入し、ネジ締め不良の削減に取り組んでいる。

同工場の作業者が用いているLED表示付きの電動ドライバーに取り付けたセンサーと工程管理システムが連携して、生産ラインに設置した作業指示画面に、締め付け順序や作業者が使用する電動ドライバーを表示する仕組みを構築した。作業の効率向上をサポートする仕掛けだ。これによって、「若い作業者も熟練者と同じようにものづくりが行える環境を整えることができた」と玉井氏は話す。