ローカル5Gの主要なユースケースの1つに工場がある。大手製造業ではローカル5G導入に向けた具体的な検討が広がってきているが、その一方、製造業の9割以上を占めている中小企業の状況はまだまだだ。最大の理由が「コスト」である。

大手ベンダーが提供するローカル5G製品は、当初キャリア仕様をそのまま転用しており、初期費用だけで1億円を下らないケースが多い。中小企業にとっては「高嶺の花」だった。

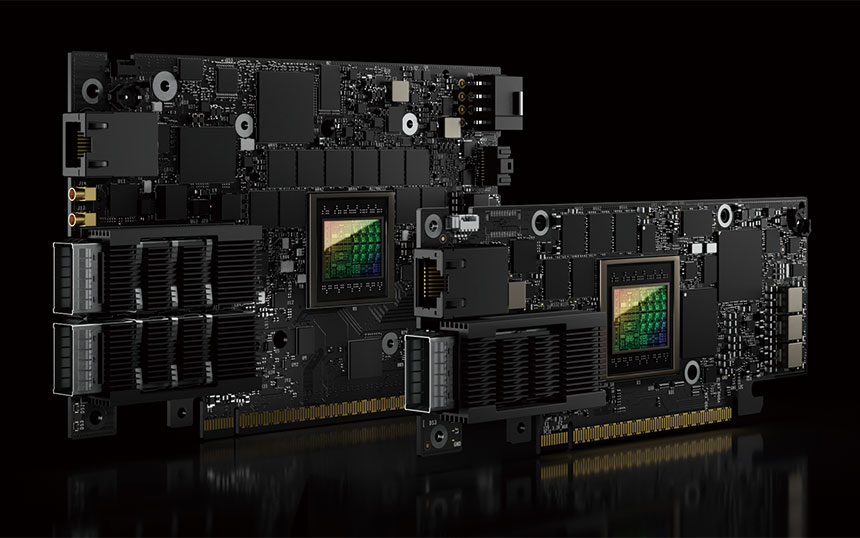

しかし、状況は変化しつつある。ネットワーク機器ベンダーのAPRESIA Systemsが今年4月に販売を開始したローカル5Gシステム「ApresiaAERO」は、O-RAN準拠のOEM製品の採用や5Gコアのオープンソースベースでの自社開発などによって、数千万円の価格を実現している。

「多くのお客様は億単位の予算を想定しているので、数千万単位に下がることに驚かれる」とAPRESIA Systems ローカル5G プロジェクトマネージャーの渡辺純平氏は話す。

5G/ローカル5Gの普及やオープン化/ソフトウェア化の進展により、今後さらにローカル5Gシステムの低廉化は進んでいく。

検査工程の自動化にニーズコスト低廉化の兆しが見え始めたなか、中小製造業にローカル5Gを広く普及させるための取り組みもスタートしている。

東京都は、都内の中小製造業のローカル5G導入・活用を支援する「5Gによる工場のスマート化モデル事業」を立ち上げ、今年3月には採択企業3社が決まった。「中小製造業が、新しい時代に適応した産業構造に転換する手助けをしたい」。東京都 産業労働局 商工部 創業支援課 技術調整担当課長の加耒順也氏は、同事業の狙いをこう説明する。同モデル事業では、干渉調整や免許申請、設計・構築など導入・運用に必要な経費の5分の4以内、最大1億2000万円を助成する。

加耒氏によれば、採択企業3社の導入目的や活用方法には一定の共通点があるという。「中小製造業では人手不足が常態化し、熟練者の高齢化も進む。こうしたなか、企業の信頼に関わる製造工程におけるヒューマンエラーをいかに防ぐかが共通課題となっている」

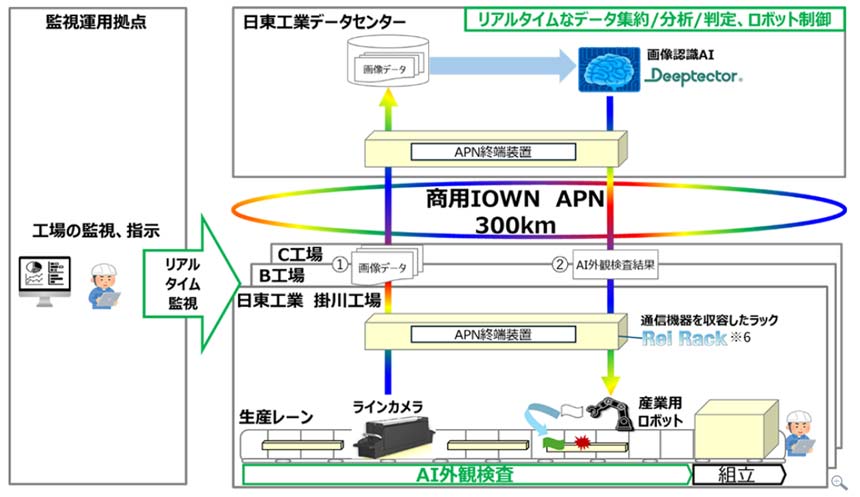

採択企業の1社、複合機部品や半導体配線基板などの表面処理加工を手掛けるヱビナ電化工業(大田区)は、高精細カメラとAIを活用した作業現場での遠隔管理や遠隔指導、流量計や振動計のIoT化によるリアルタイムの自動検知にローカル5Gを活用することで、生産性の向上を目指している(図表1)。

図表1 ヱビナ電化工業のローカル5G活用イメージ

加耒氏は、ローカル5Gの導入後、当初に予定していた用途だけではなく、様々な用途へ活用が広がっていくことを期待している。「製造機器を1台購入するのと違い、ローカル5Gは川上から川下まで様々な工程で活用することができる。経営戦略の一端にローカル5Gを位置付け、いかに活用するのか経営全体で描いていくことが重要だ」

そのため、導入後のサポートにも力を入れる。「事業が行われる3年間、事業管理コーディネータが定期的に工場を訪問し、プロジェクトの進捗状況に沿ってこまめに支援する」(加耒氏)。そのときどきの状況に合わせて、専門相談員を派遣するなど、きめ細やかなサポートをするという。

そして、このモデル事業を通じて得た知見やノウハウを、ローカル5Gによる生産性向上という切り口にとどまらず、アフターコロナ時代における中小製造業の経営という切り口でも、都内の中小製造業へ広く普及していくことを念頭に置いている。