製造業界で注目を集めているソリューションがある。イスラエルのOptimal Plus社が半導体メーカー向けに提供する品質検査ソリューション「Optimal+」だ。検査装置から得たデータや、MES(製造実行システム)のログファイルなどを分析するビッグデータ解析ツール群と管理システムで構成されており、末端のデバイスの故障に至るまで、工程を一気通貫で検査できるのが特徴である。

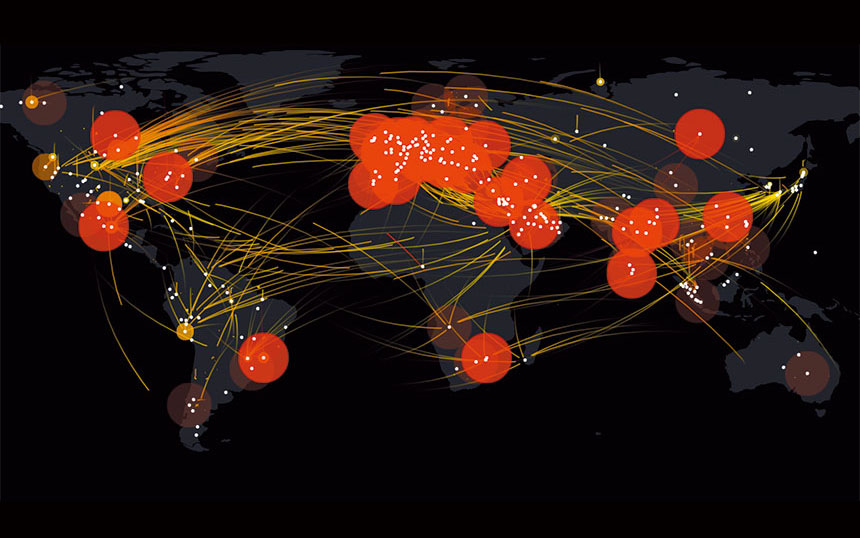

導入時には複数のパートナー企業と共同でシステムを構築して、製造工程だけでなく、調達や輸送、販売といったサプライチェーン全体からデータを収集して一元管理することで効率的な品質検査を可能としている。

日本の狭いスマート化Optimal+は経済産業省が発行した「2018年版ものづくり白書」にも先進事例として取り上げられた。サプライチェーンを一気通貫で可視化・分析できる点が「先進的」と評価される背景には、日本のスマートファクトリーの取り組みはサプライチェーン全体に広がっていないという現状がある。

モノづくりのスマート化には2つの方向がある(図表1)。1つが「工場内」のスマート化という方向性だ。データ活用によってQCD(Quality,Cost,Delivery)改善や、各生産ラインや間接業務の自動化を進めていく。

図表1 スマートファクトリーの概要

もう1つは「工場外」にまでスマート化の取り組みを広げ、消費者に届けるまでのサプライチェーン全体を変革していく方向性である。なお、近年では全体像を、ユーザーへのアフターサービスなどまで含めたバリューチェーンとして考えるところも多い。PwCコンサルティング Strategy&でパートナーを務める樋崎充氏は、日本の製造業におけるスマートファクトリーの取り組みについて、「全体を効率化する視点が欠けがち」だと指摘する。

PwCコンサルティング Strategy&パートナー 樋崎充氏、マネージャー 坂野孔一氏

「いかに不良品を減らすかなど、デバイスの作り方にフォーカスしている。それは『スマートライン』とでも呼ぶべきもの。もっと広い視点で取り組まなくてはならない」

こうした姿勢は数字にも表れている。モノづくり白書2019の調査では、収集したデータを自社内あるいは取引先企業とのトレーサビリティ管理に使っているという回答は2割に満たない。また、「データを活用したモデル化を通じて、納品物の調整をはじめとする顧客とのやりとりや、マーケティングの効率化を行う」と回答した企業に至っては3.9%に留まる。