IoTの進展に伴い、省電力・広域通信・低コストという従来の無線通信規格では満たしきれなかったニーズに応えるために登場したLPWA。

そのLPWAの1つである「ZETA」は、基地局からの電波が直接届かない場所でも、中継器を経由して通信できるマルチホップ機能を有している。これにより、広大な敷地や複雑な構造の屋内などでも、センサーネットワークを容易に構築できるのが大きな特徴だ。

ZETAの普及推進団体であるZETAアライアンスの代表理事を務める諸井眞太郎氏は、「社会課題の土台となる縁の下の力持ちが無線通信ですが、ZETAと新しい技術を融合し、新しい価値を生み出す取り組みが盛んです」とZETAの最近の動向について述べる。

その具体例として、「LPWA×AI/生成AI」「LPWA×自己発電型センサー」「LPWA×中央監視システム」という3つのテクノロジーミックスの事例を紹介する。

ZETAアライアンスメンバー(左から)アイティアクセス 吉田海渡氏、TOPPANデジタル 須田尚人氏、諸井眞太郎氏、

アイティアクセス 澤村宗仁氏、藤倉コンポジット 高橋昌樹氏、テクサー 朱強氏

年間7340万円のコスト減 AIでさらに進化する工場DX

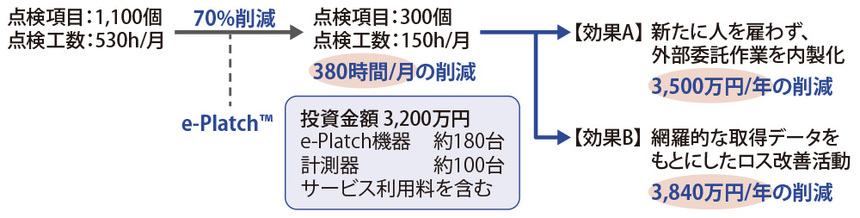

年間で合わせて7340万円のコストダウンを達成済みなのがTOPPAN熊本工場だ(図表1)。これは、ZETAを活用した点検作業DXソリューション「e-Platch」の導入によって実現した。

図表1 TOPPAN熊本工場における「e-Platch」の導入効果

TOPPANデジタルの須田尚人氏は、「センサーの後付けにより、クリーンルームのセンシングが簡単に行えることからZETAに白羽の矢が立ちました。最初期のハードルが低いことが、ZETAとe-Platchの最大のポイントです」と語る。

e-Platchの導入以前、熊本工場が抱えていた課題の1つが巡回点検の作業だった。点検項目は1100にのぼり、月当たり530時間を点検に要していた。それがe-Platchによって、点検時間を70%削減でき、年3500万円のコストダウンを図ることができた。さらに、ZETAで収集したデータをもとに、薬剤使用量や空調の無駄も可視化。このロス改善で年3840万円のコストダウン効果が出た。

そして今、TOPPANデジタルが取り組んでいるのがe-Platch×AIだ。「生成AIを活用し、誰でも収集したデータからインサイト(洞察)が得られるようにします」と須田氏は語る。深い知見や高度な知識がなくても、AIがセンサーデータから効率化のヒントを見つけ出してくれる。

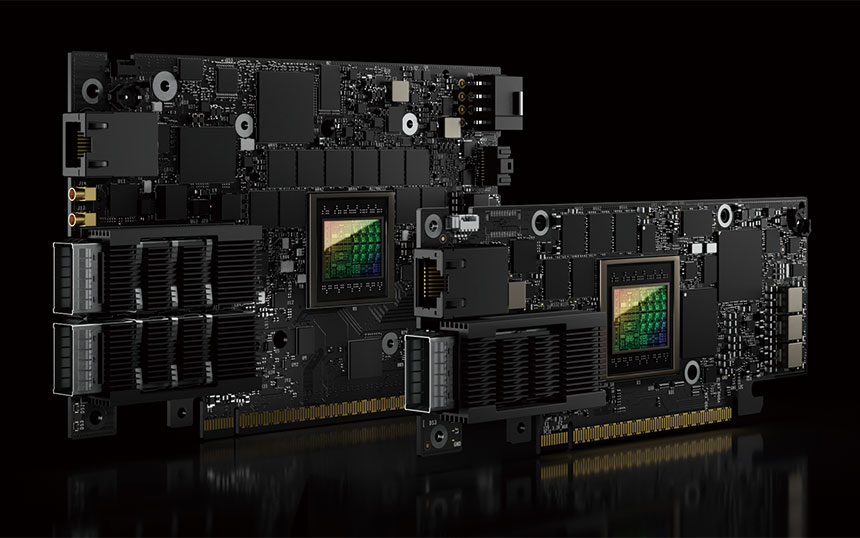

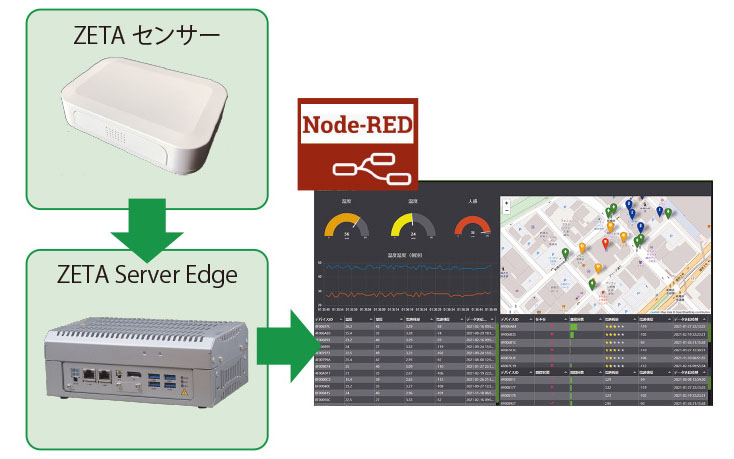

ZETAとローカルLLMを組み合わせる試みも始まっている。アイティアクセスが開発中の「ZETA Server Edge」は、ローカルLLMをインストール済みの高信頼なPCサーバーだ(図表2)。ZETAセンサーが収集したデータやRAG(検索拡張生成)を活用し、ローカルでAI推論を実行できる。また、ローコードツールの「Node-RED」により、分析結果の可視化もプログラミングなしで可能だ。

図表1 TOPPAN熊本工場における「e-Platch」の導入効果

同社の澤村宗仁氏は、「データを外部に出したくない工場や発電設備などの要望に応えます」と説明する。また、吉田海渡氏は「工場などは電波が届かない場所も多いですが、自営通信であるZETAとローカルLLMが解決策になります」と述べる。