「グローバル拠点の拡大に対応するために技術者育成の効率化が課題になってきている」――。

ダイキン工業の執行役員、テクノロジーイノベーションセンター長を務める米田裕二氏は、今回の取り組みの背景について、そう語った。

ダイキン工業・テクノロジーイノベーションセンター長の米田裕二氏(左)と、

日立製作所 産業・流通ビジネスユニットCLO(Chief Lumada Officer)

産業ソリューション事業部 産業製造ソリューション本部長の森田和信氏

空調機器メーカーである同社は、90カ所を超える生産拠点をグローバルに展開しており、売上の海外比率は75%を超える。そうしたなか、高い技術力を維持し、かつ世界中で同一の品質を実現するためには技術者の育成が重要になる。そこで同社は、空調機に必要な戦略技能を伝承する「マイスター制度」を2001年に開始。熟練技術者(マイスター)の技術や経験を訓練生に伝承する取り組みを続けてきたという。

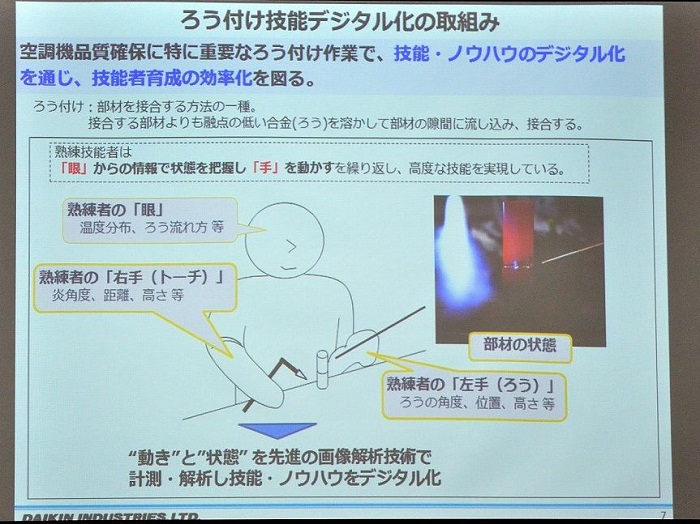

今回、ダイキンと日立が開発したシステムは、この熟練技術者の技能・ノウハウをIoT技術によってデジタル化することで、育成を効率化しようというものだ。作業の動きや部材の状態を画像やセンサーなどで計測し、日立のIoTプラットフォーム「Lumada」で解析することで、熟練者と訓練生の技能を比較・分析できるようにする。

ろう付けプロセス デジタル化の取り組み

2017年10月から、滋賀製作所のろう付けプロセスに導入。実証を進めながら、2017年度中に製造現場での本格運用を開始する計画だ。また、ダイキンの他の製造工程や国内外の工場への適用拡大を目指すという。

日立製作所の産業・流通ビジネスユニットCLO(Chief Lumada Officer) 産業ソリューション事業部 産業製造ソリューション本部長を務める森田和信氏は、「まず日本で導入した後、海外展開する。現在はマイスターが世界中を飛び回っているが、将来的には日本にいながら海外の訓練生を教えることも可能になるかもしれない」と展望した。

なお、米田氏によれば、ろう付けは空調機製造における「最も重要な技能」であり、「一定のレベルに達するまでに1年以上かかる」という。これをデジタル化することで、技術者育成の効率化に大きく貢献できると期待する。