「生産ラインのIoT化により、3億3000万円の設備投資が削減できた」――。

これは、トヨタ自動車を主な取引先とする自動車部品メーカーの旭鉄工において、生産ラインのIoT化に取り組んできた黒川隆二氏の言葉だ。もともと旭鉄工の経営企画部で次長だった同氏は、現在は旭鉄工が自社工場の生産ラインをIoT化するために開発した「製造ラインモニタリングシステム」を他社にも販売するために昨年新設した会社、i Smart Technologiesの執行役員 COOを務めている。

|

| i Smart Technologies 執行役員 COOの黒川隆二氏 |

旭鉄工が部品を納めているトヨタは、クルマの設計・生産改革の一環で自動車部品の共通化を進めている。それにより、トヨタから旭鉄工への部品発注が増加。その増加に応えるため、同社は3億円超かけて新たに生産ラインを追加し、生産力を高める必要に迫られていた。しかし、IoTにより、その設備投資をせずに受注増加に対応できたというわけだ。

そんな成果を出している旭鉄工の取り組みから、町工場がIoTで成果を出すヒントを探ろう。

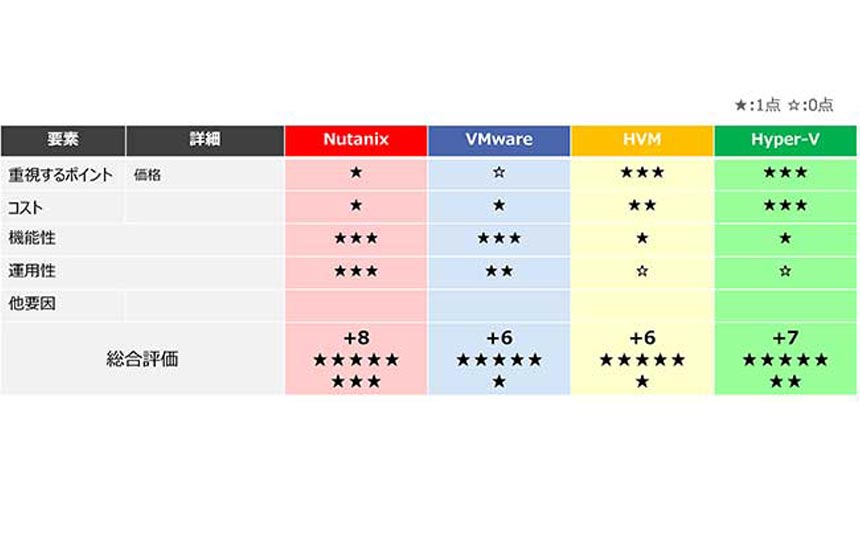

コストをかけないIoT化のポイントは「クラウド」「汎用品」「無線」旭鉄工が生産ラインのIoT化に着手したきっかけは、生産工程の改善プロセスを回すための道具「生産管理板」を導入したことだ。生産管理板では、時間あたりの「生産計画数」「生産実績」「停止理由と停止時間」を記入する。

当初同社は、人手で生産実績や停止時間などをチェックし、紙に印刷した表に手書きで記録していた。生産実績であれば、所定の時間になったらラインごとのカウンターを確認し、それぞれラインの生産数を記入する。

しかし、そのような手書きには限界がある。時間ぴったりにカウンターを確認できるとは限らず、多少の“誤差”が生じる。また、10の生産ラインがあれば、ラインを1つひとつ見回っているあいだに時間は経過してしまう。

この生産管理板をきっかけに、同社は2014年度から生産ラインのIoT化の検討を始めたが、いくつかの課題が立ちはだかっていた。

その1つは、世の中にあるIoTシステムは、大企業ではない同社にとって高価すぎたということ。さらに、同社の工場には昭和から使い続けている機器もあり、それらをインターネットに接続するのは難しかったのも大きなネックだった。

そこで旭鉄工は、ITの素人ながら、自らIoTシステムの開発に取り掛かった。開発の初期投資を安くするため、「クラウド」「汎用品」「無線」を活用した。

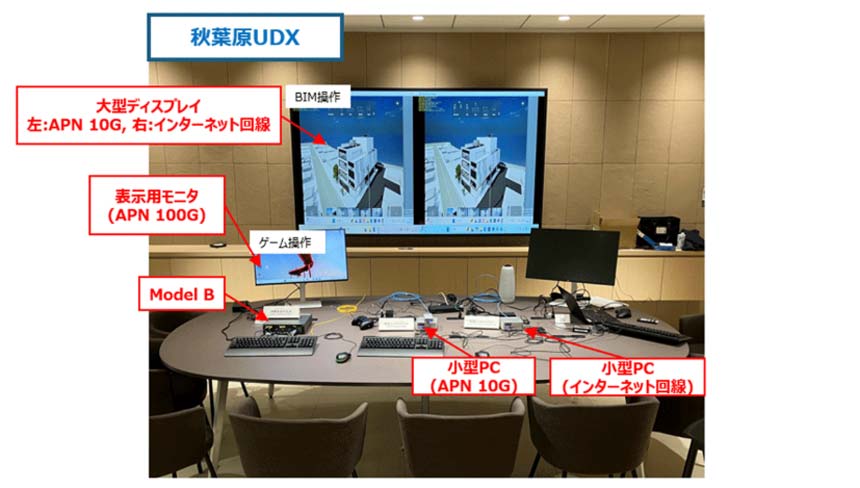

具体的には、データは全てクラウドに保存することにした。ラインの稼働状況の可視化には専用表示装置が使われることが多いが、高価なため汎用的なPCやタブレット、スマートフォンで代用。さらに、LANと電源は有線ではなく、無線LANや乾電池にする。そうすることで配線工事が不要になるほか、ラインを移動させる場合でも配線をし直す必要がなくなる。

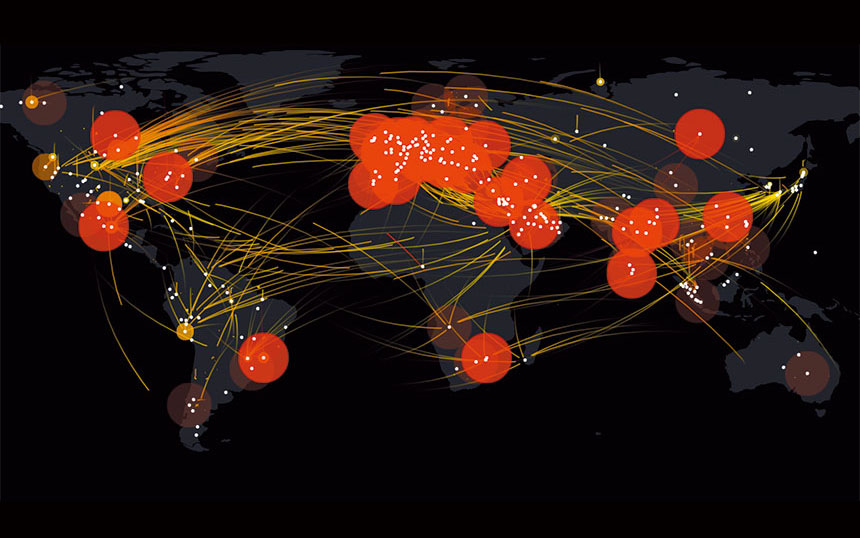

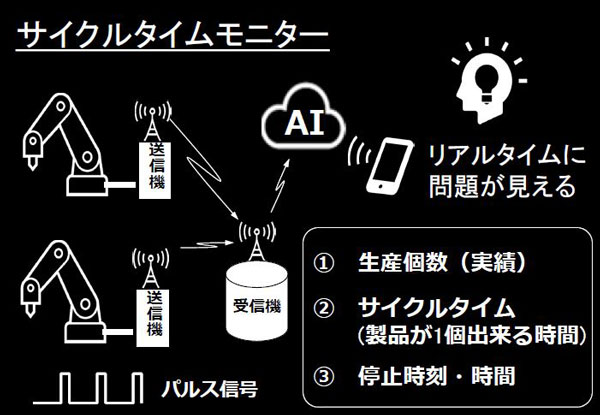

|

| 「製造ラインモニタリングシステム」のイメージ図(出典:ガートナー、2017年4月) |

こうして開発したのは「製造ラインモニタリングシステム」だ。このシステムでは、ラインで完成品ができたらパルス(短時間だけ流れる電流や電波)を発生させ、そのパルスをセンサーで検知して「生産実績」をカウントするようにした。パルスのデータは、機器に取り付けた送信機から受信機に無線LANでとばし、受信機からクラウドに送る。昭和時代の機器であっても、リードスイッチを後付するだけでパルスが取得できる。