ユビセンス

RTLSビジネスユニット

マネージャーの

本多紀夫氏

日本の製造業は現在、インダストリー4.0への対応を進めている。そのゴールは“マスカスタマイゼーション”の実現にある。そのためには、工場内の生産プロセスを可視化することが欠かせない。Ubisense RTLSはこの可視化を実現するツールであり、工場をIoT化するための要素技術と位置付けられる。

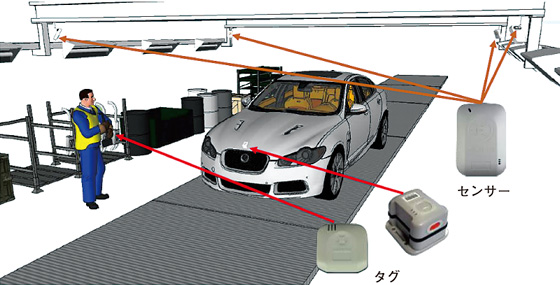

RTLSは、8.5~9.5GHz帯のUWB無線を用いて、モノや人の位置を測定するシステムだ。電波を発信するタグと、受信するセンサで構成され、工場の生産ラインや製品・部品の保管スペースなどに配置したセンサが製品や人に取り付けたタグの位置を三次元で測位する。

センサの設置間隔は30~50mで、広範囲を測位できることが特徴だ。一方、センサの設置間隔を小さくすれば、15cm程度と高精度な測位も可能。タグの位置を測定するには最低2台のセンサがあればよい。なお、実環境では4台のセンサで測位したいエリアを囲むように設置することが望ましいという。

タグの電池寿命が長いことも特徴だ。「電波の発信間隔が10秒間に1回なら電池は1年以上もつ」(RTLSビジネスユニットマネージャーの本多紀夫氏)という。システムが電池残量を常時監視しているので電池切れのリスクが少なく、メンテナンスの手間も省ける。

生産プロセス・作業効率が大幅改善 日本の製造・物流からも高い関心

RTLSの導入によって、製造業は生産効率を向上させることができる。一例が複数の車種を1つのラインで生産しているBMWの取り組みだ。

BMWは、自動車にタグを取り付け、組立ラインに入ってきた車種をセンサが認識するシステムを構築した。作業員が行うボルト締め付けのトルク設定は車種ごとに異なり、従来は、トルクを工具に設定するために、車に付けたバーコードを読み取る作業を行っていた。1日当たりの締め付け作業数は16万5000にのぼり、1回のスキャン作業に6秒を要していた。

そこで、タグを工具と車に取り付け、車種ごとにトルクを自動設定する仕組みを構築した。スキャン作業が不要になり、作業効率が大幅に向上したのだ。

また、作業履歴を生産管理システムに取り込むことも可能だ。生産の進捗情報をリアルタイムに入手することができる。「RTLSを活用すれば、どの工程でどのような作業を行ったかがわかる。それが日本の製造業に評価されている」と本多氏は話す。フォークリフトや人にタグを取り付ければ、工場内の動線を把握することもできる。

図表 自動車組立ラインにおけるRTLS利用イメージ

RTLSはAPIが公開されており、位置情報を、工場のレイアウトを管理するシステムや製造実行システムなどで活用すれば、生産や物流に関する課題改善を効率よく進めることができる。

こうした位置情報の活用を検討する企業向けにユビセンスは、4台のセンサ、10個のタグ、2日間のプログラミング・トレーニングコースがついた「Ubisenseスターターキット」を用意している。企業の担当者は、このキットを利用すれば、すぐにパイロットシステムをスタートさせることができるという。

| お問い合わせ先 |

| 株式会社ユビセンス TEL:03-5805-5881 URL:http://www.ubisense.jp |